商品型号:500型 液压机

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 500型 液压机

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

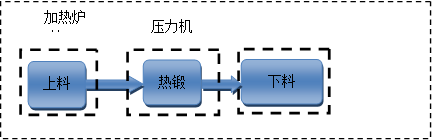

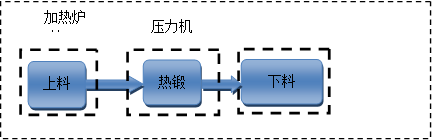

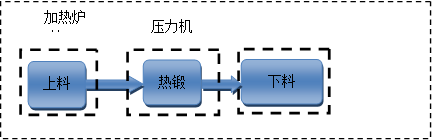

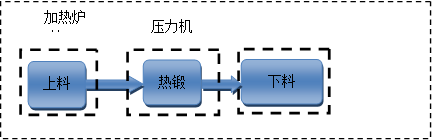

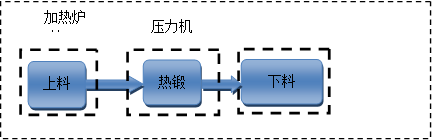

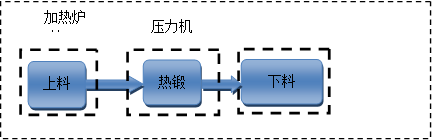

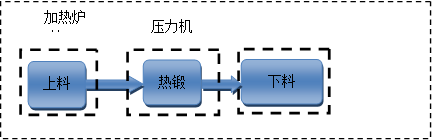

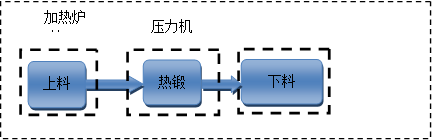

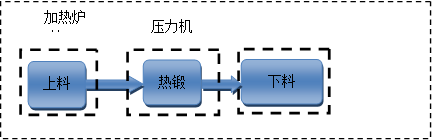

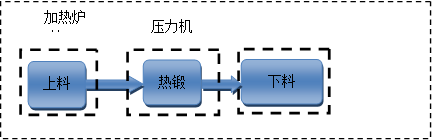

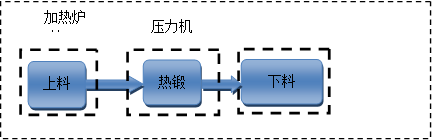

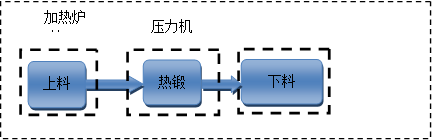

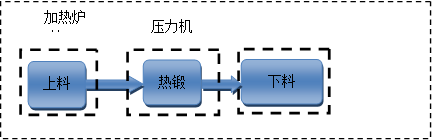

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

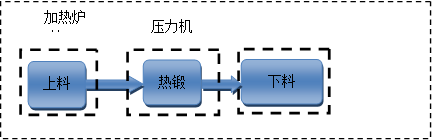

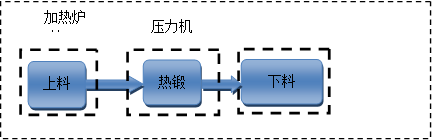

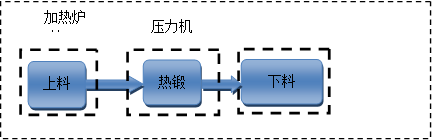

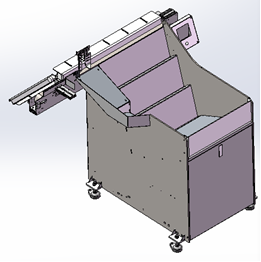

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

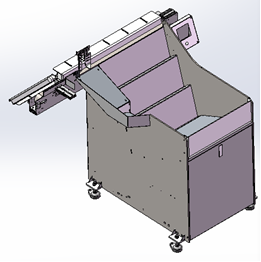

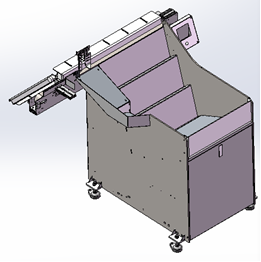

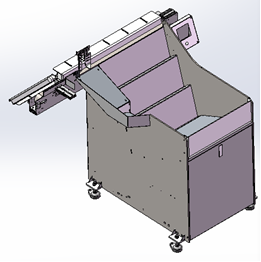

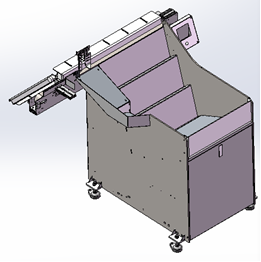

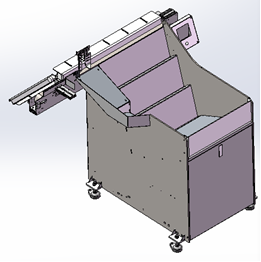

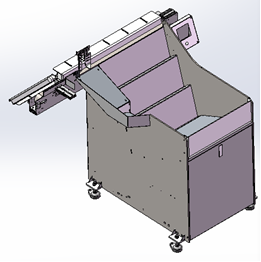

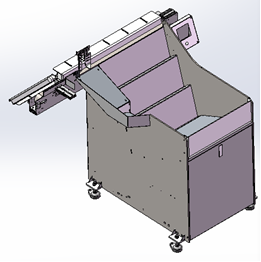

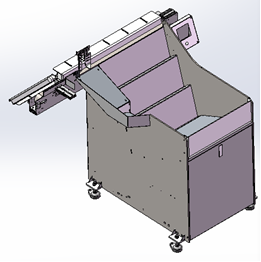

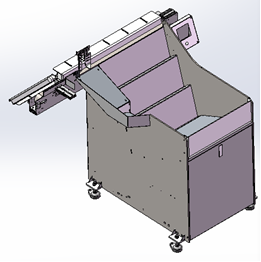

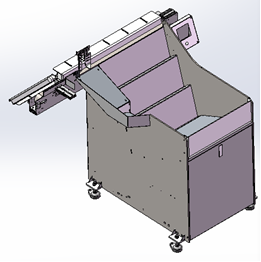

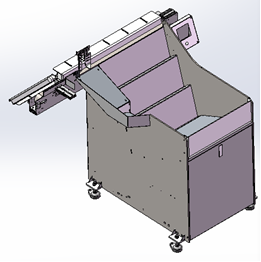

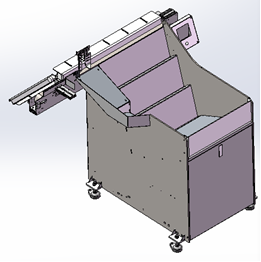

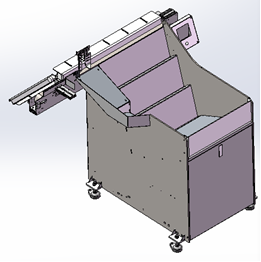

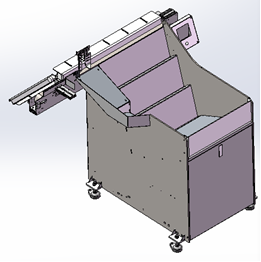

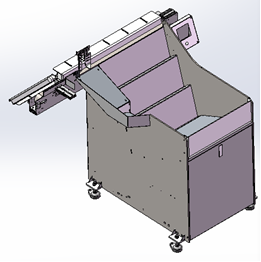

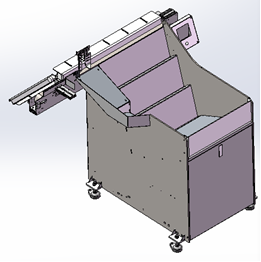

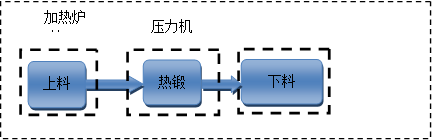

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:R8904241-1 模具

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 R8904241-1 模具

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:R8904242-1 模具

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 R8904242-1 模具

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:R8904243-1 模具

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 R8904243-1 模具

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:R8904244-1 模具

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 R8904244-1 模具

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:R8904245-1 模具

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 R8904245-1 模具

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:R8901014-0 模具

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 R8901014-0 模具

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:R8901502-0 模具

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 R8901502-0 模具

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:R8901504-0 模具

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 R8901504-0 模具

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:R8901506-0 模具

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 R8901506-0 模具

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:R8901016-0 模具

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 R8901016-0 模具

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:R8901513-0 模具

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 R8901513-0 模具

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:R8901515-0 模具

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 R8901515-0 模具

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:R8901517-0 模具

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 R8901517-0 模具

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:气炉 提升机 红冲机械手系统

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 气炉 提升机 红冲机械手系统

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:R8904 R8901 共13套模具

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 R8904 R8901 共13套模具

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |

商品型号:气炉 提升机 机器人系统

- 品牌:壹叁壹

- 包装:

- 产地:中国

- 单位:套

- 尺寸:

- 重量:

- 500-200T hydraulic press 500-200T液压机 气炉 提升机 机器人系统

国外客户需求信息

客户需要制作以下产品(提供产品图纸),可实现自动化生产(下料工序不在该生产线范围内)。下料好的棒料,可实现自动上料,燃气炉加热,机器人自动夹具送料,自动压制,压制完成,机器人自动取坯放入料框,模具自动喷涂石墨乳等,所需设备具备连线自动生产功能。压制不同产品时,可根据模具不同调用响应程序实现切换。

液压机采用多向整体框架压机,满足不同产品的压制(合模力500吨,水平侧向3个位置各200吨压力,左右和后侧各一个,底部一个顶出脱模油缸)。工作台距地面高度850,节拍按3-5只/分钟,料框800Kg,切料作为可选项由客户考虑。

客户的生产能力:

1. 部分R8901014-0 - 69,600件/年;

2. 部分R8901016-0 - 69,600件/年;

3. 部分R8904241-1 - 69,600件/年;

(约5个月生产周期)

4. 部分R8901502-0 - 39,600件/年;

5. 部分R8901513-0 - 39,600件/年;

6. 部分R8904242-1 - 39,600件/年;

(约3个月生产周期)

7. 部分R8901504-0 - 每年24,000件;

8. 部分R8901515-0 - 每年24,000件;

9. 部分R8904243-1 - 每年24,000个单位;

(约2个月生产周期)

10. 部分R8901506-0 - 6,000个单位/年;

11. 部分R8901517-0 - 6,000个单位/年;

12. 部分R8904244-1 - 4,800个单位/年;

13. 部分R8904245-1 - 1,200个单位/年。

(约一个月生产周期)

所附的夹具足以处理这种数量的产品,以上所有件材料为CuZn40Pb2(铅黄铜)。棒料,直径待定。

初步预算需求:

1、液压设备1台,

2、模具13套(每个规格一套)

3、燃气加热炉1台

4、自动上料机1台

5、自动翻转机1台

6、机器人1台

7、喷墨冷却装置1套

8、其它自动连线辅助等

问:这条生产线的生产效率如何?生产一个部件的总耗时是多少?

答:约5个/每分钟

问:您是否有关于生产线中每台设备的详细技术说明?

答:见平台资料

问:何种模具强度能够确保零件(锻件)在制造过程中不会出现飞边现象?

答:我们认为是设备合模压力和模具共同保证的,跟模具强度关系不大

问:您对设备的修复和保养有标准吗?

答:提供2年质保

问:燃气炉的燃气消耗量是多少?

答:20立方/吨铜

问:燃气灶有多少个炉头?

答:一个

问:燃气烤箱的尺寸和重量是多少?

答:3640*1609*2068mm约1500kg

问:燃气灶的进气管和排烟管的连接尺寸是多少呢?

答:设计好才能出来

问:燃气烤箱的循环时间是多少?

答:一分钟加热20个零件左右(看大小)

问:更换其他部件时,您的燃气烤箱是否需要重新调整设备?

答:提升机要调整适应不同的料,燃气炉也略调

问:燃气烤箱是否附带自动工件装载装置?

答:提升机是自动往上供料的

问:是否有可能使用一台机器人来装卸毛坯并卸下锻件呢?

答:机器人采用钱江品牌,机械手本公司生产,采用一台上下料是可以的

1 概述

方案名称 | 三向锻压红冲机械手方案 |

适用范围 | 长料(长度比直径大)、模具中间取料 |

工艺 | 气炉加热—机械手上料---压力机锻压—下料

|

项目要求 | 通过自动阶梯上料机实现加热炉均匀出料,采用热锻上下料机器人配合一台压力机,实现热锻工序的自动上下料,分自动、手动两种控制方式。 模具工艺、产品质量等不包含在该方案中。 |

生产概况 | 全年工作330 天,3 班制,每班8 小时 |

毛坯信息 | 产品重量小于500g; 直径: 16,18 mm,长度: 大于 30 mm; |

节拍 | 机械手最高工作节拍约25±2个/分钟,考虑液压机的速度不快,估计速度为10个/分钟左右。 |

2 供货内容与范围

设备名称 | 组装部件 | 规格型号 | 数量 | 单位 | 备注 |

液压机 |

| 500吨-200吨 | 1 | 台 |

|

气炉提升机 |

|

| 1 | 台 |

|

气炉 |

|

| 1 | 台 |

|

出料提升机 |

|

| 1 | 台 |

|

热锻上料机械手系统 | 热锻上料机器人 | SJ-SZJQR | 1 | 套 |

|

输送线上料机 | SJ-SFHC-SLJ | 1 | 套 | 含下料槽 |

掉料检测机构 | SJ-SFHC-JLJ | 1 | 套 |

|

喷油系统 |

| 1 | 套 |

|

测温系统 |

| 1 | 套 |

|

安全保护系统 |

| 1 | 套 |

|

压机连控 |

|

| 1 | 套 |

|

3 方案概述

3.1 方案布局

冲压自动上下料机器人主要由液压机床一台、热锻上料机械手一套,加热炉一套(气炉)、输送线套(含滑道)、喷油系统、下掉料检测机构及安全保护系统。图1为三向锻压自动上下料机械手系统整体布局。

图1 整体布局图

采用输送线上料机(末端定位机构)将滑道末端棒料送到机床前端并定位后,利用热锻机械手,将工件提起,向前移动,当上部取料手抓到达上次成型工件处,启动夹紧工件,抬起向前,当下部放料手抓将圆棒移动至模具上放时,执行放料动作,然后上部取料手抓将工件带出,由滑道送到料仓。

图2 现场案例(采用二轴机械手)

3.2 工作流程

1)提升机将棒料抬升,向气炉中推送料,气炉加热棒料,棒料加热到合适温度后经滑道滑落至输送线,工件通过送料机运动到末端定位机构后,并给出加热料到位信号同时进行温度检测。

2)机械手接收到料到位信号,同时温度检测合格后,热锻机械下部手抓取送料机上的棒料,抬起并带热毛坯料向前移动,当上部取料手抓到达上次成型工件的上方时,启动夹紧工件,抬升后继续向前移动,当下部放料手抓上的工件到达模具处,下压、松爪,放料,将工件放入模具腔中。机械手退回后,机床准备作业。

3)压力机接收送料完成信号后进行锻压,锻压完成后,压机上模抬升后,模缸打开。

4)重复以上动作。

4 关键部件功能描述

4.1热锻机械手

热锻机械手如图3所示,为二自由度机器人,利用伺服电机驱动,丝杠传动,可实现前后移动,上下移动,再根据工件尺寸要求,安装有气动单抓手,实现工件的平稳抓取上料。第三代机型,采用了可手持移动式操控屏,采用封闭式模组,有效防止灰尘影响,最高速度可以达到1600mm/s。

图3全伺服热锻上料机械手(四代直线电机型)

图4机械手双手臂与手爪

4.2输送线

如图5所示,本项目方案,采用输送线将滑下来的料,理成顺序状,并在末端将棒料竖直定位,供机械手快速抓取。

(a) 长料输送线 (b)扁料输送线

图5 输送线上及上料定位机构

4.3提升上料机

如图6所示,该提升机可以实现棒料的提升,并按程序设定向电炉管中送料,采用PLC控制,带触屏操作,方便设置,关键部位加垫不锈钢敷板,提升耐磨能力。采用长扁料通用结构,仅通过更换推料杆,实现扁料推送至电炉炉管的功能。

图6提升机

4.3气炉

采用节能型气炉,每吨铜的消耗约20-25立方天燃气左右。量子级保温壁垒1430°C/0,035W纤维复合装甲,硅酸铝+莫来石晶体纤维:导热系数↓97%,抗热震/轻量化设计:炉体寿命↑300%,节能20%-30%;余热回收系统500°C废气→300°C动能,零成本增效304不锈钢换热器:火焰温度+240°C,机箱余热回收:30°C+能量闭环节能20%-25%;综合节能50%-65%,碳排放↓80%,设备利用率个70%。

图7 节能型气炉

5 机械手主要配件清单

序号 | 名 称 | 规 格 | 数量 | 单位 | 厂家/品牌 |

1 | 伺服电机(X 轴) | 400W | 1 | 只 | 米思米直线电机 |

2 | 伺服电机(Z 轴) | 750W抱闸 | 1 | 只 | 汇川 |

3 | 伺服驱动器 |

| 2 | 只 | 汇川/米思米 |

4 | 屏幕 | GL070 | 1 | 块 | 步科 |

5 | 控制系统 PLC | FX3GA-40MT-CM | 1 | 个 | 三菱、汇川 |

6 | X 轴模组 | GTH-L20-700无尘款 | 1 | 套 | 博泰 |

7 | Z 轴模组 |

| 1 | 套 | 双晶 |

8 | 气缸 |

| 若干 | 个 | 亚德客 |

9 | 电磁阀 |

| 2-4 | 只 | 亚德客 |

10 | 接近开关 | GX-112 | 4-6 | 个 | 松下/明治/欧姆龙 |

11 | 红外测温仪 | 测温范围300-1300 | 1 | 套 | 固泰 |